Oberflächenbehandlung im Schaltschrankbau

Vor der eigentlichen Oberflächenbeschichtung (Pulverbeschichtung) erfolgt eine Vorbehandlung. Die Vorbehandlung der zu beschichtenden Teile erfolgt in einer 7-Zonen-Kammer Taktanlage. Als nasschemisches Verfahren wird eine alkalische Entfettung mit anschließender Passivierung angewandt.

Produktionsmaße

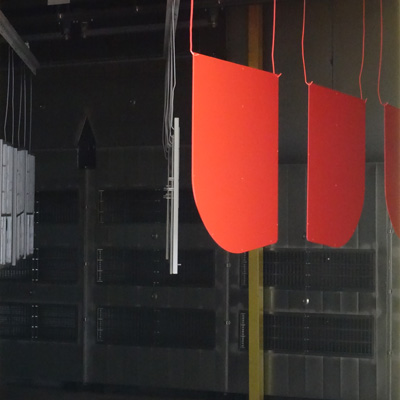

Die maximale Teileabmessung ergibt sich entsprechend der grafischen Darstellung für die Pulverbeschichtungsanlage. Konkret bedeutet dies:

– Länge: bis 3700mm

– Breite: 800 bis 1000mm – entsprechend der Teilelänge

– Höhe: 2000mm

Die Behandlung von Sonderteilen, als Flachteile bzw. Profile, ist bis zu einer Länge von 3700mm beim Einsatz spezieller Zwischengehänge möglich. Der Transport der Teile erfolgt jeweils mit einem Kettenförderer.

Beschichtungsvorbereitung

Die durchgeführte nasschemische Vorbehandlung ist für die Aufstellung der beschichteten Erzeugnisse im Innenbereich sowie für die Außenaufstellung von Baustahl bis hin zum Edelstahl geeignet.

Entsprechend den klimatischen Anforderungen durch den Kunden können Mehrschichtaufbauten notwendig werden. Korrosionsschutzklassen bis hin zur C5 sind unter Berücksichtigung der einzusetzenden Materialien möglich.

Handkabine

Teileaufgabe

Automatikkabine

Kühlzone

Waschanlage

Fördertechnik

Technische Ausrüstung

Für die Pulverbeschichtung stehen folgende technischen Ausrüstungen zur Verfügung:

– eine Handbeschichtungskabine für Nacharbeiten bzw. zeitintensive Sonderlackierungen

– zwei automatische Beschichtungskabinen mit je zehn Pistolen, automatischer Teileerkennung und Pulverrückgewinung

– das Power & Free Fördersystem ermöglicht den Zweischichtaufbau(Grundierung /Decklack) in einem Durchlauf mittels Angelierung der Grundierung und nachträglichem Auftrag des Decklackes

Folgende Pulverqualitäten werden durch uns verarbeitet:

– Epoxidharzpulver

– Polyesterpulver

– Mischpulver(EP/PO)

– Effektpulver

Folgende Pulverarten dürfen nicht eingesetzt werden:

– Acrylpulver

– Expresspulver

Verfahren

Das Auftragen des Pulvers erfolgt mit Flachstrahldüsen, mit dem elektrostatischen Prinzip der Pulveraufladung.

Die Ofentemperatur im Pulvereinbrennofen ist in Abhängigkeit der Befüllmenge des Ofens, der Bandgeschwindigkeit und der jeweiligen Pulverart für einen Temperaturbereich (Objekttemperatur) von 160-200°C bei entsprechender Haltezeit der Pulverarten eingestellt. Damit wird eine ordnungsgemäße Vernetzung und Haftung erzielt.

Besucher der Seite interessierten sich auch für: Eloxieren – PU-Dichtungsschäumung – Zertifikate – Unternehmen